一、錫珠問題為什么值得重視?

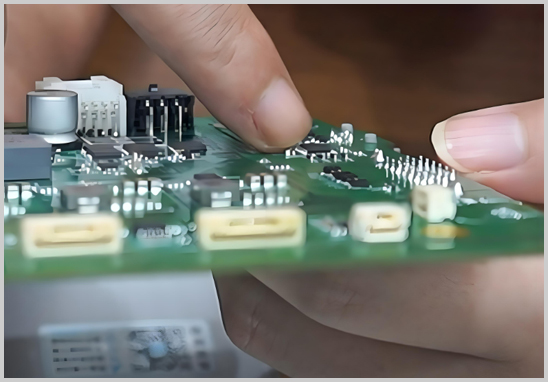

在PCBA加工過程中,SMT錫珠(Solder Ball)問題是常見的質量隱患之一。

錫珠不僅影響PCBA板的外觀質量,更可能導致電氣短路、可靠性下降,嚴重時甚至會造成整機失效。對于從事PCBA代工、電子產品組裝、OEM/ODM項目的企業而言,杜絕錫珠是提升良率和品牌口碑的重要一環。

二、錫珠的主要形成原因

根據《IPC-A-610G 電子組件可接受性標準》的定義,錫珠是焊接過程中殘留的獨立錫球。它的產生通常來自以下幾個環節:

1. 印刷工藝問題

- 錫膏印刷量過多、厚度不均勻;

- 鋼網開口設計不合理(過大或有銳角);

- 刮刀壓力或速度設置不當。

2. 貼片工藝問題

- 貼裝偏移、元件壓錫過深;

- 元件腳污染或助焊劑殘留;

- 貼片機氣壓異常或吸嘴污染。

3. 回流焊溫度曲線問題

- 升溫過快導致助焊劑氣化過劇;

- 預熱區時間不足,導致溶劑未充分揮發;

- 回流峰值溫度過高或冷卻過急,造成錫珠飛濺。

4. 焊膏品質與儲存問題

- 錫粉粒徑分布不均、氧化嚴重;

- 焊膏回溫不徹底,含水量高;

- 焊膏超過使用時限。

三、如何杜絕SMT錫珠的產生?

宏力捷電子在長期的PCBA加工與SMT貼片生產中,總結出以下幾項行之有效的防控措施:

1. 優化焊膏管理

- 選用高品質品牌焊膏,并嚴格控制儲存溫度(0~10℃);

- 使用前須自然回溫4小時以上并充分攪拌均勻;

- 嚴格控制使用周期,超過壽命的焊膏堅決報廢。

2. 改進鋼網設計與印刷工藝

- 鋼網厚度及開口設計應根據元件規格優化,例如0402/0201器件宜采用激光微孔鋼網;

- 采用階梯鋼網(Step Stencil)可有效減少小間距器件錫量;

- 調整印刷刮刀速度和壓力,保證錫膏成形完整且均勻。

3. 規范貼片精度與元件清潔

- 定期校準貼片機吸嘴高度和壓力;

- 對氧化或受潮的元器件進行烘烤除濕;

- 保持吸嘴與視覺系統清潔,防止元件偏移。

4. 調整回流焊溫度曲線

- 預熱區升溫速率控制在 1–3°C/s;

- 預熱區維持 60–120秒 以充分揮發溶劑;

- 峰值溫度控制在 235–245°C;

- 冷卻速率不超過 4°C/s,防止錫液飛濺。

5. 加強品質檢測與反饋

- SMT貼片后進行SPI錫膏檢測、AOI自動光學檢查;

- 建立工藝數據庫,定期分析錫珠分布及工藝改進效果;

- 嚴格執行首件確認與巡檢制度,防止問題批量擴散。

四、宏力捷電子的PCBA加工優勢

作為擁有20余年PCBA代工代料經驗的電子制造企業,深圳宏力捷電子具備完善的SMT、DIP、組裝、測試一體化產線。

我們可為客戶提供從PCB設計、元器件采購、貼片焊接、功能測試到整機交付的全流程服務。

在生產過程中,宏力捷嚴格執行ISO9001與IPC標準,對錫珠、虛焊、假焊等缺陷實行零容忍管理,確保每一塊PCBA板都達到客戶的高可靠要求。

錫珠雖小,卻能影響整個產品的質量與品牌口碑。只有通過系統性的工藝優化與品質控制,才能真正做到從源頭上杜絕錫珠問題。

選擇像深圳宏力捷電子這樣有豐富SMT經驗、成熟工藝控制體系的PCBA代工廠家,是保障產品質量、降低返修率的關鍵一步。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料